多工位級進沖壓工藝與精密模具設計

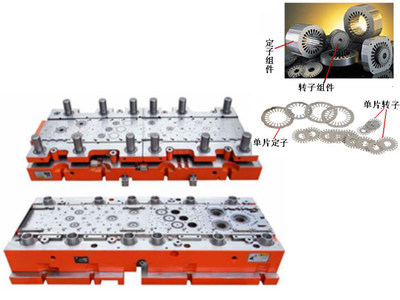

在制造業高速發展的今天,對零件的生產效率、加工精度和成本控制提出了前所未有的高要求。多工位級進沖壓工藝,配合以高精度的模具設計,正成為滿足這一需求的關鍵技術之一。它尤其適用于大批量、高復雜度、小型精密零件的生產,如電子接插件、微型電機鐵芯、引線框架等。

一、 多工位級進沖壓工藝的核心優勢

多工位級進沖壓是一種高效的金屬板材成形工藝。它將一個復雜零件的多個沖壓工序(如沖孔、落料、彎曲、拉伸等)分解,并按順序排列在一副模具的多個工位上。被加工的材料(通常是成卷的帶料)在模具中逐工位自動送進,每沖壓一次(即壓力機的一個行程),就完成一個工位的加工,同時所有工位都進行相應的操作。經過所有工位后,一個完整的零件或零件陣列便從帶料上分離出來。

其主要優勢在于:

- 極高效率:一次沖壓行程即可完成一個零件(或多個零件)的所有工序,生產節拍快,自動化程度高。

- 高精度與一致性:零件在同一副模具中連續成形,定位基準統一,減少了多次裝夾帶來的累積誤差,保證了零件尺寸和形狀的高精度與批次穩定性。

- 材料利用率高:通過精密的排樣設計,可以最大限度地減少廢料,降低材料成本。

- 自動化生產:易于實現自動化送料、出件和檢測,是構建無人化或少人化車間的理想選擇。

二、 精密模具設計的關鍵要素

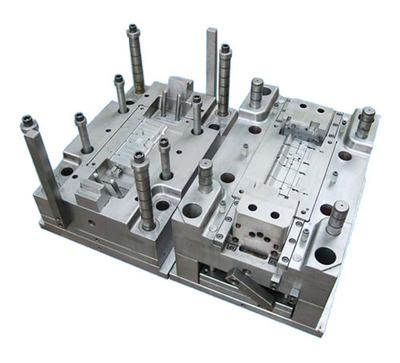

實現多工位級進沖壓工藝的優越性,其核心載體是精密級進模。模具設計的優劣直接決定了工藝的成敗。精密模具設計需重點關注以下幾個方面:

- 工藝分析與排樣設計:這是模具設計的靈魂。設計師需對零件進行詳細的工藝性分析,合理分解和排序工序。排樣設計則決定了帶料的步距、載體形式(如橋式、雙側載體等)、工序的分布以及材料的利用率。優秀的排樣是保證順利沖壓、高精度和低成本的前提。

- 高精度導向與定位系統:級進模工位多,累積誤差控制至關重要。必須采用高精度的導向機構,如滾珠導柱導套,確保上下模在高速沖壓下的精確對合。需設計可靠的帶料導正系統,通常使用導正銷對帶料上的導正孔進行精確定位,以消除送料誤差。

- 凸模與凹模的設計與保護:凸模,尤其是小型凸模,是模具的薄弱環節。需采用合理的結構(如快換結構)、選用高品質的模具材料(如硬質合金)并進行適當的熱處理。設置必要的保護裝置,如凸模護套和誤送檢測裝置,防止因疊料或誤送導致的模具損壞。

- 卸料與出件系統:多工位沖壓中,帶料可能因多次變形而產生翹曲。強有力的彈性或液壓卸料板能有效壓平材料,保證沖裁和成形質量。需設計可靠的產品分離與導出機構,確保成品和廢料能有序離開模具區域,避免干涉和堆積。

- 模具材料與制造精度:精密級進模對材料和制造要求極高。模板多采用預硬化的高品質合金鋼,關鍵工作零件使用硬質合金或粉末高速鋼。模具零件的加工精度常需達到微米級,并廣泛采用慢走絲線切割、精密磨削、光學曲線磨等先進加工技術。

三、 面臨的挑戰與發展趨勢

盡管優勢明顯,多工位級進沖壓與模具設計也面臨挑戰:初始模具投資高、設計與制造周期長、對模具維修人員技術要求高。

未來發展趨勢主要體現在:

- 智能化與數字化:利用CAD/CAE/CAM一體化技術進行模擬分析(如沖壓過程仿真、應力分析),優化工藝和模具結構,減少試模次數。

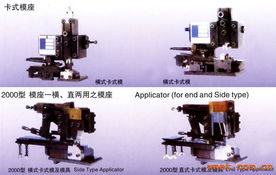

- 模塊化與標準化:推廣標準模架和組件,縮短設計和制造周期,降低成本和維護難度。

- 微細化與集成化:隨著產品小型化,對微沖壓、微連接等工藝要求更高,模具向更精密、功能更集成的方向發展。

- 新材料的應用:適應高強度鋼板、鋁合金、復合材料等新材料的沖壓需求,開發相應的模具技術和表面處理工藝。

###

多工位級進沖壓工藝與精密模具設計是現代精密制造領域的核心技術組合。它不僅是提升效率與質量的利器,更是企業實現自動化、智能化升級的重要基礎。深入理解工藝原理,掌握精密模具設計的關鍵技術,并緊跟數字化、智能化的行業浪潮,對于推動我國從制造大國邁向制造強國具有深遠的意義。

如若轉載,請注明出處:http://www.xuantequ.com.cn/product/724.html

更新時間:2026-01-01 17:29:41