精密模具制造的核心 NC外圓磨與流道調節閥加工

在高端制造業中,精密模具是實現產品高精度、高一致性與復雜成型的基石。其性能直接關系到最終產品的質量、生產效率與成本。本文將聚焦于精密模具制造中的兩大關鍵環節:NC(數控)外圓磨削加工與模具流道調節閥的精密制造,闡述其在現代機械及行業設備領域的重要性與技術要點。

一、NC數控外圓磨削:精密模具零件的精度保障

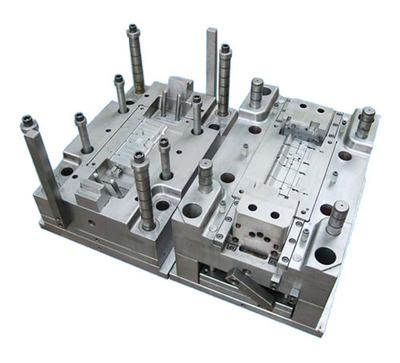

精密模具中,眾多核心部件如導柱、頂針、模芯、套筒等,都對外圓柱面的尺寸精度、幾何形狀精度(如圓度、圓柱度)以及表面光潔度有著近乎苛刻的要求。傳統的普通外圓磨床已難以滿足高效率、高一致性、復雜輪廓的加工需求。

NC精密外圓磨的優勢在于:

1. 超高精度與一致性: 采用數控系統,通過編程精確控制砂輪的進給量、速度及路徑,可實現微米級甚至亞微米級的尺寸公差與極佳的重復定位精度,確保批量生產中每一個零件的尺寸都高度一致。

2. 復雜輪廓加工能力: 除了簡單的圓柱面,NC磨床能夠輕松完成帶臺階、錐面、圓弧(R角)、非圓曲線等復雜輪廓的一次裝夾成型加工,這對于具有特殊功能的模具零件至關重要。

3. 高效率與自動化: 自動化上下料系統與智能程序的結合,大幅減少了人工干預和輔助時間,提升了整體生產效率,并降低了人為誤差。

4. 優異表面質量: 精密的運動控制和砂輪技術,能夠獲得極低的表面粗糙度,減少后續拋光工作量,并提升零件的耐磨性與使用壽命。

因此,供應精密外圓磨 NC 產品加工服務,是為模具制造商提供高可靠性核心部件的基礎,是提升模具整體品質的關鍵一環。

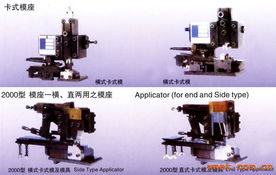

二、模具流道調節閥:控制熔體流動的“智能心臟”

在注塑、壓鑄等模具中,熔融材料通過流道系統進入型腔。傳統的固定流道系統在應對復雜、多型腔或大型制品時,往往會出現填充不平衡、應力集中、縮水等缺陷。模具流道調節閥(亦稱熱流道順序閥或閥針式熱嘴)的出現,革命性地解決了這些問題。

模具流道調節閥的核心作用與精密加工要求:

1. 順序控制與平衡填充: 通過程序精確控制多個調節閥的開啟與關閉時序,可以引導熔體按預設路徑和順序填充型腔,確保各個部位同時充滿,極大改善制品質量,減少廢品率。

2. 消除熔接痕與提升外觀: 通過控制熔體匯合的位置與狀態,可以有效避免或減弱可見的熔接痕,對于外觀要求高的產品(如汽車燈罩、透明件)尤為重要。

3. 極高的配合與密封要求: 調節閥的閥針與閥座之間需要實現毫秒級響應的高頻往復運動,同時必須在高溫高壓的塑料熔體環境下保持絕對可靠的密封,防止“流涎”或泄漏。這就要求閥針與閥座的配合間隙極小(通常僅數微米),且其圓柱面、錐面的精度和光潔度必須達到極致。

4. 耐高溫耐磨材料與處理: 閥件通常采用高性能工具鋼、硬質合金等材料,并經過精密熱處理和表面處理(如氮化、PVD涂層),以確保其高溫強度、耐磨性和抗腐蝕性。

流道調節閥的制造,集NC精密車削、磨削(特別是內孔與外圓磨)、深孔加工、精密研磨拋光等多種工藝于一身,是模具零件中技術含量最高的部件之一。

三、整合于世界工廠網平臺的價值

在“世界工廠網”這類全球性的工業品信息平臺上,供應“精密外圓磨 NC 產品加工 模具流道調節閥” 等信息,具有顯著的市場價值:

- 精準對接需求: 平臺匯聚了海內外大量的模具制造商、機械加工企業及設備采購商,能夠將專業的加工服務能力精準推送給有高精度零件需求的客戶。

- 展示技術實力: 明確標注“NC”、“精密”、“調節閥”等關鍵詞,直接展示了供應商在高端制造領域的技術定位和加工范圍,有助于建立專業品牌形象。

- 拓展市場渠道: 突破地域限制,連接全球供應鏈,使專業的精密加工服務商能夠接觸到更廣泛的潛在客戶群體,尤其是那些尋求可靠外包合作伙伴的模具廠商。

###

精密模具的制造水平,是衡量一個國家制造業基礎實力的重要標志。其中,以NC精密外圓磨為代表的超精密加工技術,以及像流道調節閥這樣的智能功能部件的設計與制造能力,共同構成了現代精密模具高端化、智能化的核心技術支柱。對于加工服務商而言,深耕這些領域,并通過“世界工廠網”等高效平臺展示和對接,無疑是在激烈市場競爭中建立優勢、服務全球客戶的重要戰略。

如若轉載,請注明出處:http://www.xuantequ.com.cn/product/729.html

更新時間:2026-01-01 22:27:43