精密沖壓模具 從設計制造到五金端子與連續模的應用

在現代制造業中,精密沖壓模具扮演著至關重要的角色。它們不僅是實現高效、批量生產的基礎,更是產品質量與一致性的關鍵保障。本文將圍繞精密沖壓與五金沖壓模具的設計加工、五金端子模具制造以及連續模具的應用,探討這一精密制造領域的核心技術與發展趨勢。

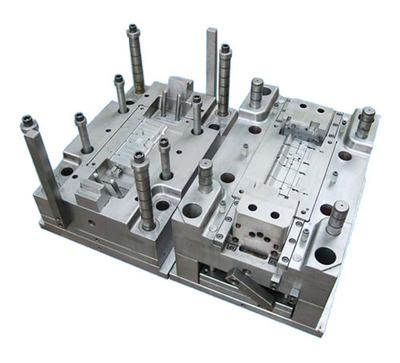

精密沖壓模具的設計與加工

精密沖壓模具的設計是制造過程的起點,也是決定模具性能與壽命的核心環節。設計過程需綜合考慮產品材料特性、幾何形狀、精度要求以及生產批量。工程師利用先進的CAD/CAE軟件進行三維建模與仿真分析,優化模具結構,預測成型過程中可能出現的應力集中、材料流動不暢等問題,從而在加工前規避風險,縮短開發周期。

加工環節則依賴于高精度的數控機床(如CNC加工中心、慢走絲線切割、電火花加工等)與嚴格的工藝控制。模具零件的加工精度常達到微米級,以確保最終沖壓產品的尺寸精確與表面光潔度。熱處理、表面處理(如鍍鈦、滲氮)等后續工藝也至關重要,它們能顯著提升模具的硬度、耐磨性與抗腐蝕能力,延長其使用壽命。

五金沖壓模具與端子模具制造

五金沖壓模具廣泛應用于電子電器、汽車零部件、家用電器等領域,用于生產各種金屬結構件、外殼及連接件。其特點是高效率、高一致性,適合大批量生產。模具設計需充分考慮沖裁、彎曲、拉伸等多種工藝的組合,以實現復雜零件的成型。

五金端子模具是沖壓模具中的一個重要分支,專門用于制造電子連接器中的精密端子。這類產品通常尺寸微小、結構復雜、精度要求極高(公差常控制在±0.01mm以內),且對導電性、彈性及耐久性有嚴格標準。端子模具的制造挑戰在于微型化與高精度,往往需要采用超精密的加工設備與特殊的材料處理技術,以確保端子接觸點的可靠性與信號傳輸的穩定性。

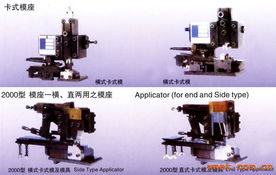

連續模具:高效生產的核心

連續模具(也稱級進模)是沖壓技術高效化的典范。它將多個沖壓工序(如沖孔、彎曲、成型、切斷等)集成在一套模具中,通過帶料的間歇送進,在壓力機的一次行程中完成多個步驟,從而連續生產出完整零件。這種設計大大提高了生產效率,減少了中間搬運與定位誤差,非常適合結構復雜、產量大的零件生產。

連續模具的設計與制造尤為復雜,需要精確規劃工位順序、設計合理的導向與定位系統,并確保材料流動的穩定性。它代表了沖壓模具設計與制造的最高水平,是汽車、電子等行業大規模自動化生產不可或缺的工具。

發展趨勢與展望

隨著工業4.0與智能制造的推進,精密沖壓模具行業正朝著智能化、集成化方向發展。數字化雙胞胎技術允許在虛擬環境中完整模擬模具設計與生產過程;物聯網(IoT)傳感器可實時監控模具狀態,實現預測性維護;而新材料(如高性能模具鋼、硬質合金)與新工藝(如3D打印用于制造隨形冷卻水道)的不斷涌現,進一步提升了模具的性能與壽命。

對更高精度、更高效率及更短交付周期的追求,將持續驅動精密沖壓模具技術在創新中前行,為高端制造業的升級提供堅實支撐。

如若轉載,請注明出處:http://www.xuantequ.com.cn/product/730.html

更新時間:2026-01-01 05:06:52